|

|

|

|

管制圖(Control Chart)

| ||

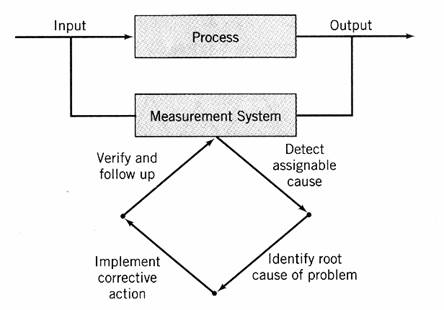

在任何生產過程中,製程中一定會受到許多不可控制的因素所干擾而產生變異,而這些變異通常很微小,對品質特性的影響並不大,在統計品管上稱這些因素為機遇原因(chance cause)或共同原因(common cause)。另一方面,製程也可能因為某些特殊因素(例如:機械失當、操作失誤或不良原料等)所引起的較大的變異,對品質特性的影響便很大,造成品質水準降低,這些因素則稱為可歸屬原因(assignable cause)或特殊原因(special cause)。統計製程管制(Statistical Process Control,簡稱SPC)之主要目的是能迅速地偵測出製程中可歸屬原因的發生或製程參數的改變,以便在更多不良品被製造出來之前,就能針對製程進行診斷並採取修正的措施。管制圖(Control Chart)就是為了這個目的所設計使用在線上(on-line)之製程改善工具,如圖1所示。

圖1. 利用管制圖改善製程 (資料來源:Montgomery D. C. (2001) “Introduction to Statistical Quality Control”) 管制圖的運作方式為:管理者每隔一段時間(例:每隔一小時),自製程中抽出一組樣本,計算其樣本統計量後,再將樣本點繪製至管制圖中來判斷製程是否在管制狀態。典型的管制圖是由一條中心線(central line,簡稱CL)和二條管制界線:管制上限(upper control line,簡稱UCL)和管制下限(lower control line,簡稱LCL)所構成,其基本原理如同統計上的假設檢定(hypothesis testing),是針對「H0:製程在統計管制狀態下」這個虛無假設進行檢定。當樣本點落在管制界限以內,則無法拒絕虛無假設。若樣本點落出管制界限時,則拒絕虛無假設,認定製程不在管制狀態,應對製程進行診斷以尋找可歸屬原因。 管制圖已廣泛地使用於SPC上,其主要功用為:

二、管制圖的種類 1. Shewhart管制圖 管制圖的操作原理是由Walter A. Shewhart在1920年代於貝爾實驗室內所提出,根據這些原理所發展出來的管制圖,稱為Shewhart管制圖。其主要模型為:設w是測量品質特徵值的統計量,

其中k為管制界限和中心線的距離,稱為管制界限係數(coefficient),一般設定為3或3.09。 根據品質特徵值的屬性不同,Shewhart管制圖可以分為計量值管制圖(variable control chart)和計數值管制圖(attribute control chart)。 (a) 計量值管制圖 常用的計量值管制圖包括管制平均數的 (b) 計數值管制圖 常用的計數值管制圖包括以管制不合格品管制圖(np chart)、不合格率管制圖(p chart)、缺點數管制圖(c chart)和單位缺點數管制圖(u chart)。其中np管制圖與p管制圖是運用二項分配(Bernoulli distribution)的特徵值來建構其上下界限。c管制圖與u管制圖是運用波氏分配(Poisson distribution) 的特徵值來建構其上下界限。

2. 記憶性管制圖(memory 管制圖) 因為Shewhart管制圖對於偵測製程平均小幅度的變動並不靈敏,因此有些輔助法則被發展出來以增加其靈敏度(例如Run Rule),這些法則雖然可以改善其偵測速度,但也增加了其錯誤警告(false alarm)的情況,使得這些法則無法廣泛地被運用。另外,製程資料是一連列時間數列,因此管制製程的資料不應該只使用目前的資料,而是應該將目前和過去的資料均一起來判讀,以便增加管制圖的偵測能力,即稱為「memory 管制圖」。而最被廣泛運用的二種memory 管制圖,分別為累和管制圖(CUSUM control chat)和指數加權移動平均管制圖(EWMA control chart)管制圖,這二種管制圖均有偵測能力較靈敏、適用在個別值管制圖、可預測出製程變動的時間點、適用於自我相關及非常態資料、短製程的監控等優點。 CUSUM管制圖 累和管制圖是由Page於1954年提出,是將一序列的樣本資料以累加方式加以整合,以偵測出製程中較小的變化。常採用的方法有表格型式(tabular form)和V-mask方式管制圖來監視製程,以表格型式管制圖來監視製程為例:假設

當統計量超出管制界限H時,則表示製程在管制外,應尋找其可歸屬原因。其中K稱為參考值(reference value),常設定為其目標值

EWMA管制圖是由Roberts於1959年所發展出來的,其中指數移動平均數的定義為

故EWMA管制圖的管制界限為

根據研究,

3. 適應性管制圖(adaptive control chart) 傳統的管制圖都採用固定管制參數─即在固定的抽樣間隔下,抽取固定的樣本數來進行檢測後,再繪在固定管制界限的管制圖上進行偵測製程。最近被提出適應性管制圖(adaptive control chart),其管制參數是由前一次製程狀態來決定,這種動態管制圖已被證實可以增加管制圖偵測的靈敏度。Reynolds et al.於1988首先提出變動抽樣隔管制圖(VSI control chart),而後許多適應性管制圖也相繼被提出,包括變動樣本數管制圖(VSS control chart)、變動抽樣間隔和樣本數管制圖(VSSI control chart)與變動參數管制圖(VP control chart)。適應性管制圖的抽樣間隔、樣本數和管制界限係數的變動,是按照目前製程狀況來調整,其調整原則為:若目前資料在中心線附近,顯示製程很穩定時,則可以允許在較長的抽樣間隔下抽取較少樣本數或採用較寬的管制界限;若目前製程資料雖然在管制界限內但卻遠離中心線,懷疑製程可能發生變動時,則可以在較短的抽樣間隔下抽取較多樣本數或採用較窄的管制界限。研究結果發現在相同的錯誤警告率下,適應性管制圖均相較於傳統管制圖能更快偵測出製程平均數小至中幅度的跳動。 此外,有關於管制圖的研究課題還包括:應用多變量(multivariate)方法探討多變量管制圖(例如Hotelling T 2管制圖)、探討短製程的Short-run方法(例如Q管制圖)、探討資料中具有自我相關(autocorrelation)或資料為非常態分配時的管制方法、應用無母數(nonparametric)方法於管制圖、修正管制圖(modified)和允收(acceptance)管制圖等。

三、管制圖的設計 管制圖的設計是指管制圖用在監控製程的過程中,如何根據不同考量來決定管制圖的三個管制參數(parameters)─包括樣本大小、抽樣間隔和管制界限。傳統的管制參數是利用統計(statistical)觀點來決定,自從Duncan(1956)提出以經濟(economic)觀點來決定管制參數後,『成本』成為另一個重要的研究課題。 統計設計(statistical design): 設計管制圖時,樣本大小和管制界限係數通常與管制圖的偵測能力(即檢定力power)和型I錯誤 (錯誤警告率)有關。而抽樣間隔則通常是根據生產率(production rate)或製程變動所造成的後果來決定。以統計觀點來設計管制圖主要是考慮到型I錯誤(錯誤警告)和檢定力(偵測能力)間的一個平衡的問題。常用的作法是以平均連串長度(average run length,簡稱ARL)、平均訊息時間(average time to signal,簡稱ATS)為統計績效指標,先固定錯誤警告可以達到某一水準後(例如:以Shewhat 經濟性設計(economic design) 以經濟的層面來考慮其管制圖參數的設計。主要方式是在目標函數(例如:每個單位時間的平均成本或利潤、每個產品的平均成本或利潤等)最小或最大的條件下,找出管制圖的最佳參數設計。常用的作法是先建立其平均成本函數E(C)和平均生產週期函數E(T)之模式,其中成本函數所考慮的成本參數(cost parameters)包括:抽樣及測試成本(包括固定成本和變動成本)、管制外訊息出現後調查成本和調整製程的成本(包括調查錯誤警告的成本、調整可歸屬原因的成本)、生產不合格品的損失成本(包括內部失敗成本─如重工、報廢等,外部失敗成本─如索賠成本、商譽、市場佔有率損失等)與修復成本等四種成本。而生產週期所考慮的時間包括:管制內狀態的時間、管制外狀態的時間、抽樣及解釋結果的時間與發現和排除可歸屬原因時間。最後,再以資料搜尋法來找出其每單位時間的平均成本E(L)=E(C)/E(T)最低情況下的管制參數。 因為經濟性設計管制圖大都有較大的錯誤警告或較小的檢定力。有學者建議在模式中加入一些統計限制條件,即為經濟─統計性設計(economic-statistical design)。當製程在管制狀態時,其型I錯誤

經濟─統計性設計所找出的最佳解,其平均成本並非為最低,但是其錯誤警告率和偵測能力卻能符合最低要求,將可以確保產品的品質水準並降低變異。

四、管制圖的未來發展 Woodall和Montgomery(1999)在”Research Issues and Ideas in Statistical Process Control”一文中,指出過去SPC的研究課題主要著重於如何應用統計方法來偵測出製程的改變,即設計數學模式來偵測出在特定機率分配下製程參數的改變。另外,還包括了假設檢定與管制圖間的關係、違反管制圖穩健性(獨立且常態的假設)下的統計績效,以及管制圖間相互比較等課題。但隨著時間與環境的改變,也對於SPC的管制圖造成影響,其中包括自動化的線上檢測、電腦進步改變了資料的計算速度、少量的批量生產方式、先前分析階段(retrospective)(稱為Phase I階段)與製程監視階段(稱為Phase II階段)間的關係、自我相關資料的研究、改變點(change-point)的估計、工程製程管制(engineering process control,簡稱EPC)和SPC的結合、統計方法應用至管制圖(例如:迴歸分析、時間數列、多變量分析、無母數分析、貝氏方法、複式抽樣Bootstrap方法等)都是近來的研究課題。 另外,作者也指出雖然許多的研究不斷地提出新的方法,但在實務界卻往往只是利用最基本、最傳統的管制方法而言,而面對這學術界和實務界上的脫節,作者認為造成的原因有:管制圖的使用者可能缺乏統計的訓練,所以使用者常無法使用更複雜的管制方法,且SPC在實務上只受到早期少數為人所週知大師(例如Deming)的影響而已。另外,學術上所發展出的方法也常未考慮到實務界的可行性,造成方法過於複雜缺乏輔助的電腦程式而無法由實務界應用。但是隨著科技的進步、教育的普及與訓練、新的想法或更便利的方法的提出,這些研究將會為實務上所接受而加以使用。

|

華大學品質研究中心

30043新竹市光復路二段101號工程一館 意見箱

電話:03-5742928 傳真:03-5722204

為w的平均數,

為w的平均數, 為w的標準差,則

為w的標準差,則

管制圖、管制變異程度的全距管制圖(R chart)或標準差管制圖(S chart)、管制單一觀測值的個別值管制圖。這些管制圖均假設製程資料為來自常態分配(normal distribution),且資料間彼此相互獨立(independent)而發展出來的。

管制圖、管制變異程度的全距管制圖(R chart)或標準差管制圖(S chart)、管制單一觀測值的個別值管制圖。這些管制圖均假設製程資料為來自常態分配(normal distribution),且資料間彼此相互獨立(independent)而發展出來的。 ,CUSUM統計量為

,CUSUM統計量為

和欲偵測製程跳動平均值

和欲偵測製程跳動平均值 的一半,即

的一半,即 。H稱為決策區間值(decision interval value),常以

。H稱為決策區間值(decision interval value),常以 來表示。在實務上,一般常用的值為k=0.5, h=5或k=0.25, h=8。

來表示。在實務上,一般常用的值為k=0.5, h=5或k=0.25, h=8。 ,其中

,其中 為一個常數,且

為一個常數,且 。當

。當 時,則EWMA管制圖即為Shewhart管制圖。而

時,則EWMA管制圖即為Shewhart管制圖。而 的變異數為

的變異數為 (當

(當 時,

時, )

)

實務上以

實務上以 較佳,若要偵測較小變動則應選定較小的

較佳,若要偵測較小變動則應選定較小的 值。

值。 管制圖的ARL=370為標準),再計算其偵測製程變動的能力(若ARL或ATS愈小時,表示管制圖能愈快偵測出製程變動),以便找出一個合適的管制圖參數。

管制圖的ARL=370為標準),再計算其偵測製程變動的能力(若ARL或ATS愈小時,表示管制圖能愈快偵測出製程變動),以便找出一個合適的管制圖參數。 值需小於某一特定錯誤警告率(或是ARL0要大於某一特定值l ),當製程在發生變動時,其檢定力

值需小於某一特定錯誤警告率(或是ARL0要大於某一特定值l ),當製程在發生變動時,其檢定力 值要大於某一特定值(或是ARLδ值要小於某一特定值u ),故經濟─統計性設計模式為

值要大於某一特定值(或是ARLδ值要小於某一特定值u ),故經濟─統計性設計模式為